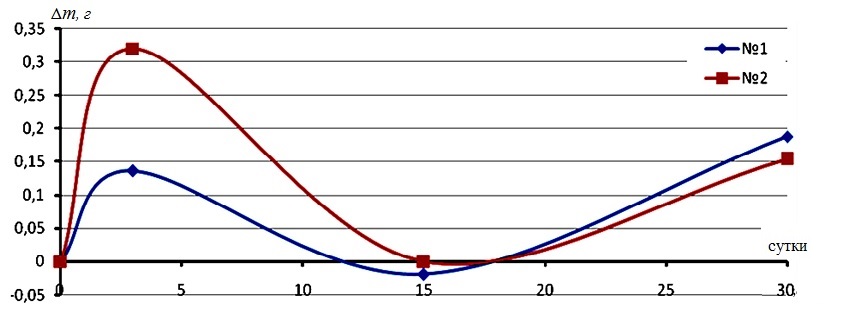

Рис. 3.19. Зависимость изменения массы пенополистирола ПЕНОПЛЭКС® 45 от продолжительности замачивания в растворах № 1 и 2 [6]

Известно, что экструзионный пенополистирол ПЕНОПЛЭКС® широко применяется для утепления цокольных этажей, фундаментов, подземных инженерных коммуникаций, а также при строительстве дорог на вечномерзлом и пучинистом основании.

Содержание водорастворимых солей в грунтах существенно влияет не только на их физико-механические свойства, но при увлажнении содержащиеся в грунте соли могут агрессивно воздействовать на применяемые материалы и конструкции [30 – 32].

Часть территории страны представлена засоленными почвами, к которым относятся крупнообломочные, песчаные и пылевато-глинистые грунты, содержащие определенное количество легко- и среднерастворимых солей. Легкорастворимыми солями являются хлористые, сернокислые и карбонатные соли натрия, калия и магния, среднерастворимыми – сульфат кальция (гипс), ангидрит, кальцит. Учитывая данные [30 – 32], наиболее распространенное на территории Российской Федерации хлоридно-сульфатное и сульфатно-хлоридное засоление грунтов.

Проникновение агрессивных сред возможно также при обработке поверхности дороги противогололедными средствами, что особенно актуально для дорог с теплоизолирующими слоями из экструзионного пенополистирола. Специальный раствор инфильтруется через трещины в покрытии и дорожной одежде, вызывая засоление полотна, разрушение покрытия и материалов дорожной одежды [32].

С учетом вышесказанного необходимым является исследование влияния агрессивных сред на физико-механические свойства экструзионного пенополистирола ПЕНОПЛЭКС®.

Влияние агрессивных сред на свойства ПЕНОПЛЭКС® изучали на образцах, подверженных хлоридно-сульфатному (раствор № 1) и сульфатно-хлоридному (раствор № 2) засолению в течение 3, 15 и 30 суток [6].

В ходе исследований по истечении установленных сроков фиксировали изменение массы образцов, величину набухания, кратковременной прочности при изгибе и сжатии, а также теплопроводности и термического расширения.

На рисунке 3.19 представлено изменение массы образцов с увеличением продолжительности их выдержки в заданных растворах.

Из рисунка видно, что пенополистирол активнее набирает массу в растворе № 2. На 15 сутки прирост массы материала имеет незначительную отрицательную величину, что связано с вымыванием полимера из материала, а затем рост снова продолжается. При этом максимальное значение массы поглощенного раствора наблюдается на 3 сутки. При замачивании пенополистирола в растворе № 1 зависимость величины прироста массы имеет аналогичный характер, однако максимальное значение массы наблюдается на 30 сутки и оно выше, чем в растворе № 2. На 15 сутки масса образцов уменьшилась практически до первоначальной, а после, как и в предыдущем случае, снова началось увеличение массы материала.

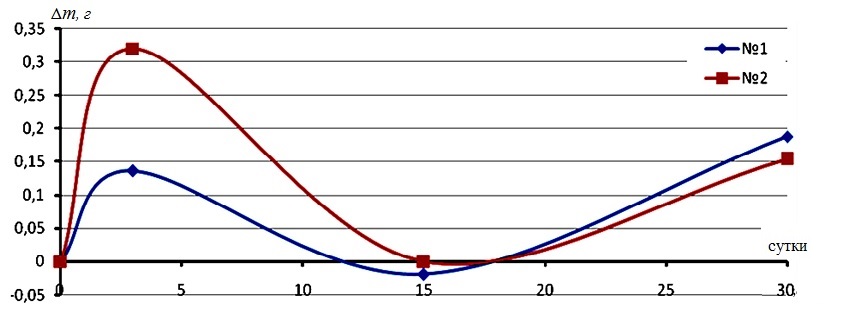

Такое поведение материала в агрессивных средах говорит о том, что в процессе замачивания происходит химическая реакция между активными ионами раствора , и полимером. В результате этих реакций меняется структура материала, что подтверждается данными кратковременных механических испытаний (рис. 3.20, а, б).

При поперечном изгибе (рис. 3.20, а) наблюдается экстремальный рост прочности (до 0,68 МПа уже на третьи сутки) для образцов, замоченных в растворе № 1, а затем монотонное падение до 0,62 МПа. В растворе № 2 максимальное значение прочности наблюдается на 15 сутки и составляет порядка 0,68 МПа, затем наблюдается плавное снижение прочности до 0,63 МПа.

При сжатии образцов до величины относительной деформации 10% (рис. 3.20, б) на третьи сутки наблюдается изменение прочностных характеристик. Максимальное повышение прочности (до 0,43 МПа) наблюдается на 3 сутки для образцов, замоченных в растворе № 2. На 15 сутки происходит небольшое падение прочности, с последующим повышением до 0,41 МПа на 30 сутки. Для раствора № 1 зависимость изменения прочности от времени замачивания носит другой характер. На 3 сутки прочность имеет минимальное значение 0,39 МПа, на 15 сутки наблюдается повышение до 0,43 МПа. Затем наблюдается снижение прочности материала.

Таким образом, заполнение водной фазой внутренних полостей ячеек повышает сопротивляемость материалов механическим воздействиям, что приводит к увеличению их прочности при изгибе и сжатии. Это связано, по-видимому, с тем, что водная среда оказывает пластифицирующее и демпфирующее воздействие, которое приводит к ликвидации ослабленных элементов, возникающих в процессе контактирования стержневых и пленочных элементов ячеек. При повышении времени выдержки в агрессивных средах процессы хемодеструкции преобладают над процессами полимеризации и повышения жесткости полимера, что приводит к снижению прочностных показателей.

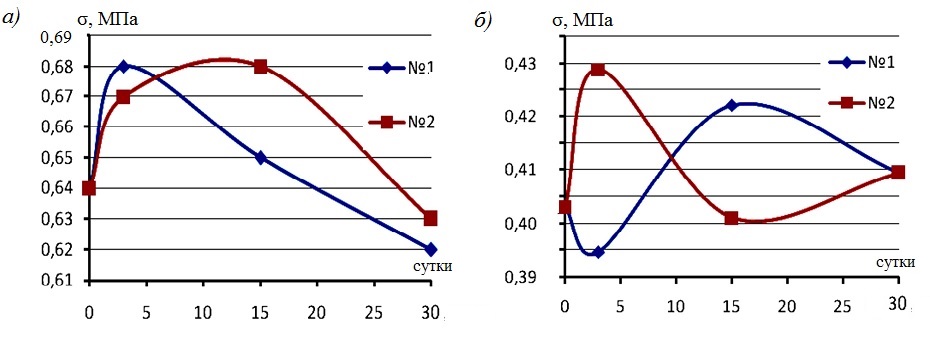

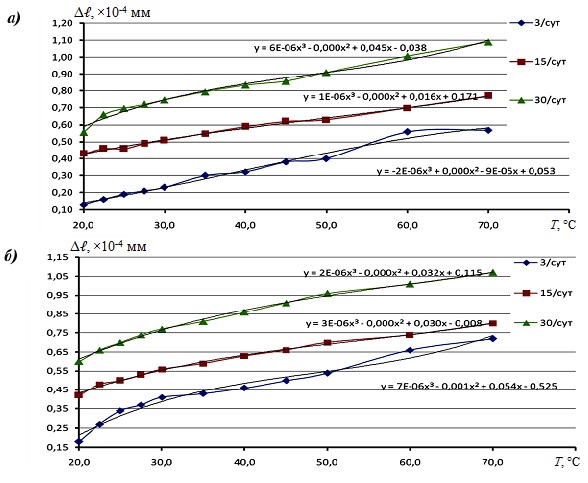

Учитывая, что пребывание в агрессивных средах вызывает некоторое повышение жесткости пенополистирола, было изучено изменение коэффициента линейного термического расширения после воздействия соответствующих растворов.

Исследования проводились на линейном оптическом дилатометре. Ниже представлены дилатометрические кривые экструзионного пенополистирола ПЕНОПЛЭКС® 45 после воздействия на него растворов № 1 и 2 в течение заданного времени (рис. 3.21).

По полученным кривым рассчитывался коэффициент линейного термического расширения, значения которого указаны в табл. 3.7.

| Коэффициент линейного термического расширения αср, ×10–6 °С–1 |

Без воздействия | Воздействие раствором № 1, сут | Воздействие раствором № 2, сут | ||||

| 0 | 3 | 15 | 30 | 3 | 15 | 30 | |

| 1,9 | 0,1 | 0,5 | 0,6 | 0,4 | 0,4 | 0,4 | |

Из данных табл. 3.7 видно, что после воздействия агрессивных сред коэффициент линейного термического расширения уменьшился, что подтверждает повышение жесткости структуры материала, которая препятствует перемещению отдельных сегментов молекулярной цепи.

Исследовалось также изменение коэффициента теплопроводности материала при воздействии агрессивных сред.

Для этих целей образцы соответствующих размеров замачивали в агрессивной среде (растворы № 1 и 2), предварительно измерив теплопроводность каждого на установке ИТП-МГ 4 100.

Данные исследований коэффициента теплопроводности пенополистирола приведены в табл. 3.8.

| Раствор | Время замачивания, сут | Теплофизические характеристики материала | ||

| Коэффициент теплопроводности λ, Вт/(м·К) | Термическое сопротивление R, м2·К/Вт | Тепловой поток q, Вт/м2 | ||

| № 1 | 0 | 0,035 0,034 0,035 |

0,637 0,658 0,645 |

53,4 51,6 52,6 |

| 3 | 0,035 0,034 0,035 |

0,637 0,658 0,645 |

53,4 51,6 52,6 |

|

| 15 | 0,035 0,034 0,035 |

0,637 0,658 0,645 |

53,4 51,6 52,6 |

|

| 30 | 0,035 0,034 0,036 |

0,637 0,658 0,627 |

53,4 51,6 54,2 |

|

| № 2 | 0 | 0,036 0,035 0,037 |

0,616 0,642 0,608 |

55,1 52,9 55,9 |

| 3 | 0,036 0,035 0,037 |

0,616 0,642 0,608 |

55,1 52,9 55,9 |

|

| 15 | 0,036 0,035 0,037 |

0,616 0,642 0,608 |

55,1 52,9 55,9 |

|

| 30 | 0,036 0,035 0,037 |

0,616 0,642 0,608 |

55,1 52,9 55,9 |

|

Постоянство коэффициента теплопроводности говорит о том, что, несмотря на изменение структуры материала, теплофизические характеристики остаются постоянными и при соответствующей защите пенополистирола от силовых воздействий материал можно использовать в агрессивных условиях.